A konusning maydalagichqiyin ishlarni bajarish uchun yuqori sifatli materiallarga tayanadi, ayniqsa uningkonusning maydalagich komponentlari. Uning qurilishida marganets po'lati, ayniqsa Hadfild po'lati ustunlik qiladi. Ushbu material ajoyib qattiqlik va aşınma qarshiligini ta'minlaydi, 12% dan ortiq marganets foydalanish paytida qattiqlashadi. Quyma temir va keramik kompozitlar, shuningdek, konusning maydalagichning chidamliligini oshiradi, bu uning katta bosim va abraziv sharoitlarga bardosh berishini ta'minlaydi.

Asosiy xulosalar

- Marganets po'latikonusli maydalagichlarda asosiy material hisoblanadi. U juda kuchli va eskirishga qarshilik ko'rsatadi.

- Keramika aralashmalari kabi kuchli materiallar qismlarni uzoqroq saqlashga imkon beradi. Ular konusning maydalagichga ham yordam beradiyaxshiroq ishlaydi va kamroq tuzatishga muhtoj.

- To'g'ri materiallarni tanlash va sozlamalarni sozlash juda ko'p yordam beradi. Bu maydalagichni yaxshi ishlaydi va uzoqroq ishlaydi.

Konusning maydalagich komponentlari va ularning materiallari

Mantiya va konkavlar

Themantiya va konkavlarmaydalangan material bilan bevosita o'zaro ta'sir qiluvchi muhim konusning maydalagich komponentlari. Ushbu qismlar odatda marganets po'latidan tayyorlanadi, ular bosim ostida qattiqlashadi va aşınmaya qarshi turadi. Mantiya asosiy milning tepasida o'tiradi, konkavlar esa uning atrofida statsionar idishni hosil qiladi. Ular birgalikda tog' jinslari siqilgan va parchalanadigan maydalash kamerasini yaratadilar.

Ishlash hisobotlari shuni ko'rsatadiki, ushbu komponentlar uchun eskirish darajasi ruda xususiyatlari va operatsion ko'rsatkichlar kabi omillarga bog'liq. Konkav astarlarda yuqori aşınma zonalari ko'pincha o'rta va pastki qatorlarda paydo bo'ladi, mantiya esa bir tekis taqsimlangan eskirishni boshdan kechiradi. Bu mustahkam materiallarni tanlash va ushbu komponentlarning ishlash muddatini uzaytirish uchun maydalagich sozlamalarini optimallashtirish muhimligini ta'kidlaydi.

Asosiy mil va eksantrik vtulka

Theasosiy milva eksantrik vtulka konusning maydalagich ishining asosi hisoblanadi. Asosiy mil mantiyani qo'llab-quvvatlaydi va maydalash kuchini uzatadi, eksantrik vtulka esa mantiyaning giratorli harakatlanishiga imkon beradi. Ushbu komponentlar odatda katta bosim va aylanish kuchlariga bardosh berish uchun yuqori quvvatli po'lat va bronza qotishmalaridan tayyorlanadi.

- Eksantrik burilish bilan bog'liq umumiy muammolarga quyidagilar kiradi:

- Soqol yog'ining haddan tashqari qizishi

- Shlangi blok ekranidagi bronza qo'shimchalar

- Maydalagichning umumiy blokirovkasi

- Ko'pikning charchashiga ta'sir qiluvchi omillar:

- Noto'g'ri moylash

- Noto'g'ri linerlar yoki noto'g'ri konfiguratsiyalar

- Ozuqa materialida ortiqcha maydalar

Kuyish paydo bo'lganda, texnik xodimlar asosiy sababni aniqlashlari, asosiy milni tozalash va parlatishlari va almashtirish uchun shikastlangan qismlarni o'lchashlari kerak. To'g'ri parvarishlash bu konusning maydalagich qismlarining samarali ishlashini va uzoqroq xizmat qilishini ta'minlaydi.

Ramka va Trampni bo'shatish mexanizmi

Ramka barcha konusning maydalagich komponentlari uchun tizimli yordam beradi. Barqarorlikni ta'minlash va og'ir yuklarga bardosh berish uchun odatda quyma po'latdan yoki temirdan tayyorlanadi. Boshqa tomondan, trampni bo'shatish mexanizmi maydalagichni metall qoldiqlari kabi maydalab bo'lmaydigan materiallarning shikastlanishidan himoya qiladi.

Ushbu mexanizm bosimni bo'shatish va maydalanib bo'lmaydigan materialning xavfsiz o'tishi uchun gidravlik tizimlardan foydalanadi. Ishlab chiqaruvchilar chidamlilik va ishonchlilikni ta'minlash uchun ko'pincha seramika kompozitlari va yuqori sifatli po'latdan foydalanadilar. Yaxshi ishlab chiqilgan ramka va trampni bo'shatish mexanizmi ish paytida maydalagichning umumiy samaradorligi va xavfsizligiga yordam beradi.

Nima uchun bu materiallar ishlatiladi

Chidamlilik va aşınma qarshilik

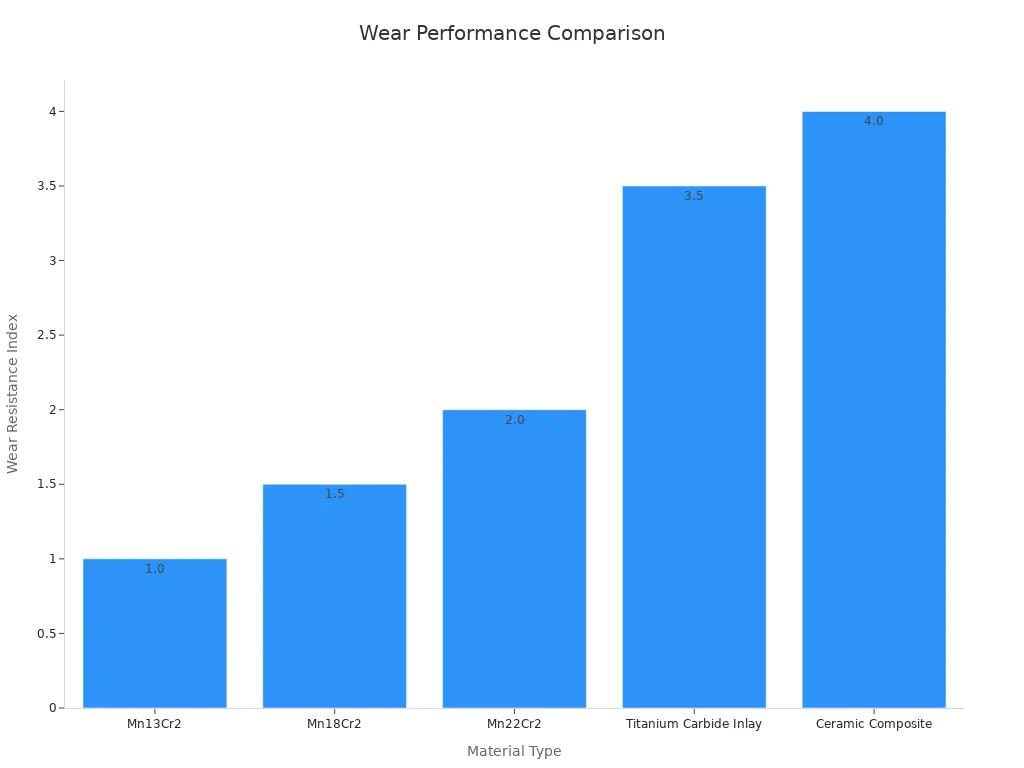

Konusning maydalagich komponentlari ish paytida haddan tashqari aşınma va yirtiqlikka duch keladi. Bunga qarshi kurashish uchun ishlab chiqaruvchilar kabi materiallardan foydalanadilarmarganetsli po'lat va keramik kompozitlar. Marganets po'lati, ayniqsa Mn13Cr2 va Mn18Cr2 kabi navlar stress ostida qattiqlashadi, bu uni abraziv materiallarni maydalash uchun ideal qiladi. Seramika kompozitlari esa o'ta yuqori qattiqlikni ta'minlaydi va hatto og'ir sharoitlarda ham o'zining o'tkir maydalash profilini saqlab qoladi.

| Material turi | Qattiqlik (HRC) | Aşınmaya qarshilik indeksi | Ta'sirga qarshilik | Kutilayotgan xizmat muddati (soat) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Seramika kompozitsiyasi | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Ushbu materiallar maydalagichni tez-tez almashtirmasdan uzoq muddat foydalanishni ta'minlaydi, ishlamay qolish vaqtini va texnik xizmat ko'rsatish xarajatlarini kamaytiradi.

Yuqori bosimli ilovalar uchun mustahkamlik

Konusning maydalagichlari, ayniqsa, kvarts yoki granit kabi qattiq materiallarni qayta ishlashda katta bosim ostida ishlaydi.Yuqori mustahkam po'lat va titan karbidInleys odatda asosiy mil va mantiya kabi komponentlar uchun ishlatiladi. Masalan, titan karbidli qoplamalar an'anaviy materiallarga nisbatan aşınma qarshiligini 1,8 baravar va zarbaga chidamliligini 8,8 baravar yaxshilaydi. Bu kuch maydalagichning yuqori bosimli ilovalarni ishlashga putur etkazmasdan boshqarishini ta'minlaydi.

Har xil maydalash ehtiyojlariga moslashish

Turli xil maydalash vazifalari turli xil sharoitlarga moslasha oladigan materiallarni talab qiladi. Misol uchun, Mn18Cr2 mukammal zarba qarshiligi tufayli tartibsiz materiallarni nopokliklar bilan ishlashda ustunlik qiladi. Seramika kompozitlari o'ta qattiq materiallarni mayda maydalash uchun ko'proq mos keladi. Diskret elementlar usuli (DEM) kabi raqamli simulyatsiyalardan foydalangan holda ishlash testlari aylanish tezligi va konusning burchaklari kabi parametrlarni optimallashtirish moslashuvchanlikni yanada oshirishi mumkinligini ko'rsatdi. Masalan, Y51 konusning maydalagichi 1,5° burchak burchagi va 450 rad/min aylanish tezligi bilan eng yuqori mahsuldorlikka erishdi.

To'g'ri materiallar va konfiguratsiyalarni tanlab, konusning maydalagich komponentlari samaradorlikni saqlab, turli xil operatsion talablarga javob berishi mumkin.

Materiallar maydalagichning ishlashiga qanday ta'sir qiladi

Kengaytirilgan samaradorlik va uzoq umr ko'rish

Konusning maydalagich komponentlarida ishlatiladigan materiallar samaradorlikni oshirish va mashinaning ishlash muddatini uzaytirishda katta rol o'ynaydi. Marganets po'lati va keramik kompozitlar kabi yuqori sifatli materiallar qismlarni tezda eskirmasdan og'ir yuklarda foydalanishni ta'minlaydi. Misol uchun, aşınmaya bardoshli materiallar an'anaviylarga qaraganda ikki-to'rt baravar ko'proq xizmat qilishi mumkin, bu esa tez-tez almashtirish zarurligini kamaytiradi.

| Dalil | Tavsif |

|---|---|

| Yuqori sifatli materiallar | Bardoshli qismlarni ishlab chiqarish uchun ishlatiladi. |

| Aşınmaya bardoshli materiallar | Chidamlilikni oshiring, 2 dan 4 baravar ko'proq davom etadi. |

Bardoshli materiallar ham ish paytida energiya yo'qotilishini kamaytiradi. Tadqiqotlar shuni ko'rsatdiki, mustahkam materiallardan qurilgan maydalagichlar kamroq eskirish va eskirishni boshdan kechiradi, ya'ni ular vaqt o'tishi bilan o'z ish faoliyatini saqlab qoladilar. Bu chidamlilik maydalagichning og'ir sharoitlarda ham samarali ishlashini ta'minlaydi.

| Dalil | Tavsif |

|---|---|

| Yuqori sifatli konusning maydalagichlari | Aşınmaya bardoshli materiallar bilan ishlash uchun mo'ljallangan. |

| Kuchli materiallar | Kamroq eskirishga olib keladi, samaradorlikni oshiradi. |

Qisqartirilgan texnik xizmat ko'rsatish va to'xtab qolish vaqti

Tez-tez texnik xizmat ko'rsatish operatsiyalarni buzishi va xarajatlarni oshirishi mumkin. Kuchli va aşınmaya bardoshli materiallardan foydalangan holda, ishlab chiqaruvchilar ta'mirlashga bo'lgan ehtiyojni minimallashtiradi. Masalan, marganets po'lati stress ostida qattiqlashadi, bu uni mantiya va konkavlar kabi qismlar uchun ideal qiladi. Bu xususiyat eskirish tezligini pasaytiradi, bu esa maydalagichning uzilishlarsiz uzoqroq ishlashiga imkon beradi.

1982 yilda o'tkazilgan keng ko'lamli tadqiqot ishlab chiqarish maydalagichlarining sinish energiyasi va rudaning sinish xususiyatlarini o'lchadi. Natijalar shuni ko'rsatdiki, yuqori sifatli materiallardan foydalanish operatsion buzilishlarni sezilarli darajada kamaytirdi. Tadqiqotdan olingan namunalar yuqori energiyali mayatnik protseduralari bilan sinovdan o'tkazildi, bu materiallarning ekstremal sharoitlarga bardosh berish qobiliyatini tasdiqladi.

Bundan tashqari, material tanlash maydalagichning turli bo'shliq darajalarini qanchalik yaxshi ishlashiga ta'sir qiladi. To'liq bo'shliqlar va qattiq tosh materiallar bilan ishlaydigan maydalagichlar ishlab chiqarish samaradorligini oshiradi. Boshqa tomondan, yumshoq tosh materiallari bilan past bo'shliqli operatsiyalar ko'pincha o'zgaruvchan ishlashga olib keladi, bu esa tez-tez sozlashni talab qiladi.

| Bo'shliq darajasi | Material turi | Kuzatilgan effektlar |

|---|---|---|

| Kam bo'shliq | Yumshoq tosh | Energiyadan foydalanishning ortishi. |

| Yuqori bo'shliq | Qattiq tosh | Yaxshilangan qisqartirish xususiyatlari. |

Yaxshilangan maydalash aniqligi

To'g'ri materiallar ham maydalash jarayonining aniqligini oshiradi. Misol uchun, keramik kompozitlar uzoq vaqt foydalanishdan keyin ham o'zining keskin ezilgan profilini saqlab qoladi. Ushbu mustahkamlik maydalagich qurilish va tog'-kon sanoati kabi sohalar uchun juda muhim bo'lgan bir xil o'lchamdagi materiallarni ishlab chiqarishni ta'minlaydi.

Avtomatik o'lchamlarni kamaytirishni boshqarish tizimlari aniqlikni yanada oshiradi. Ushbu tizimlar bilan jihozlangan maydalagichlar ishlash ko'rsatkichlarida 38-46% kamroq o'zgarishlarga duch kelishadi. Doimiy ishlab chiqarish, shuningdek, o'rtacha sxema ish faoliyatini 12-16% ga oshiradi, bu esa maydalagichni yanada ishonchli qiladi.

| Asosiy topilmalar | Ishlash samaradorligiga ta'siri |

|---|---|

| Avtomatik o'lchamni kamaytirishni boshqarish | Ishlash ko'rsatkichlarida 38-46% past o'zgarishlar. |

| Ishlab chiqarishdagi izchillik | Devrenning ishlashida 12-16% o'sish. |

Ilg'or materiallarni aniq muhandislik bilan birlashtirgan holda, konusning maydalagich komponentlari ajoyib ishlashni ta'minlaydi. Bu kombinatsiya nafaqat maydalash aniqligini yaxshilaydi, balki mashinaning turli ilovalar talablariga javob berishini ham ta'minlaydi.

Konusning maydalagichlarida ishlatiladigan materiallar chidamliligi va samaradorligi uchun juda muhimdir. Marganets po'lati, uglerodli po'lat, keramik kompozitlar va quyma po'latlar ushbu mashinalarning qiyin ilovalarni bajarishini va vaqt o'tishi bilan aşınmaya qarshi turishini ta'minlaydi.

- Konusning maydalagichlari energiya samaradorligini 10-30% ga yaxshilaydi, operatsion xarajatlarni kamaytiradi.

- Maydalagichlar bir xil o'lchamdagi materiallar uchun, hatto kamera dizaynidagi o'zgarishlarda ham barqaror mahsuldorlikni saqlaydi.

- Sanoat mutaxassislari yaxshi ishlash va uzoq umr ko'rish uchun eskirish qismlari va kamera konfiguratsiyasini optimallashtirishga urg'u beradi.

To'g'ri material tanlash nafaqat maydalagichning ishonchliligini oshiradi, balki tog'-kon sanoatining yiliga 1,3 million tonnadan ortiq toshni qayta ishlashga bo'lgan talabini ham qo'llab-quvvatlaydi. Dizayn va operatsion parametrlarni muvozanatlash orqali konusning maydalagichlari turli xil ilovalarda izchil natijalarni beradi.

TSS

Konusni maydalagichning eng muhim qismlari nima?

Mantiya, konkavlar, asosiy mil, eksantrik vtulka va ramka asosiy komponentlardir. Har bir qism maydalash jarayonida muhim rol o'ynaydi.

Materiallar konusning maydalagich komponentlarining ishlashiga qanday ta'sir qiladi?

Yuqori sifatli materiallar chidamlilikni oshiradi,eskirishni kamaytiring, va samaradorlikni oshirish. Ular og'ir sharoitlarda ham maydalagichning muammosiz ishlashini ta'minlaydi.

Nima uchun marganets po'latdan odatda konusning maydalagich komponentlarida ishlatiladi?

Marganets po'lati stress ostida qattiqlashadi, bu uni abraziv materiallarni maydalash uchun ideal qiladi. Uning chidamliligi mantiya va konkavlar kabi muhim qismlarning ishlash muddatini uzaytiradi.

Xabar vaqti: 2025 yil 03-iyun